Réflexions autour du concept d'Industrie 4.0 : de quoi parle-t'on?

Industrie 4.0, batailles d'idées autour d'une appellation

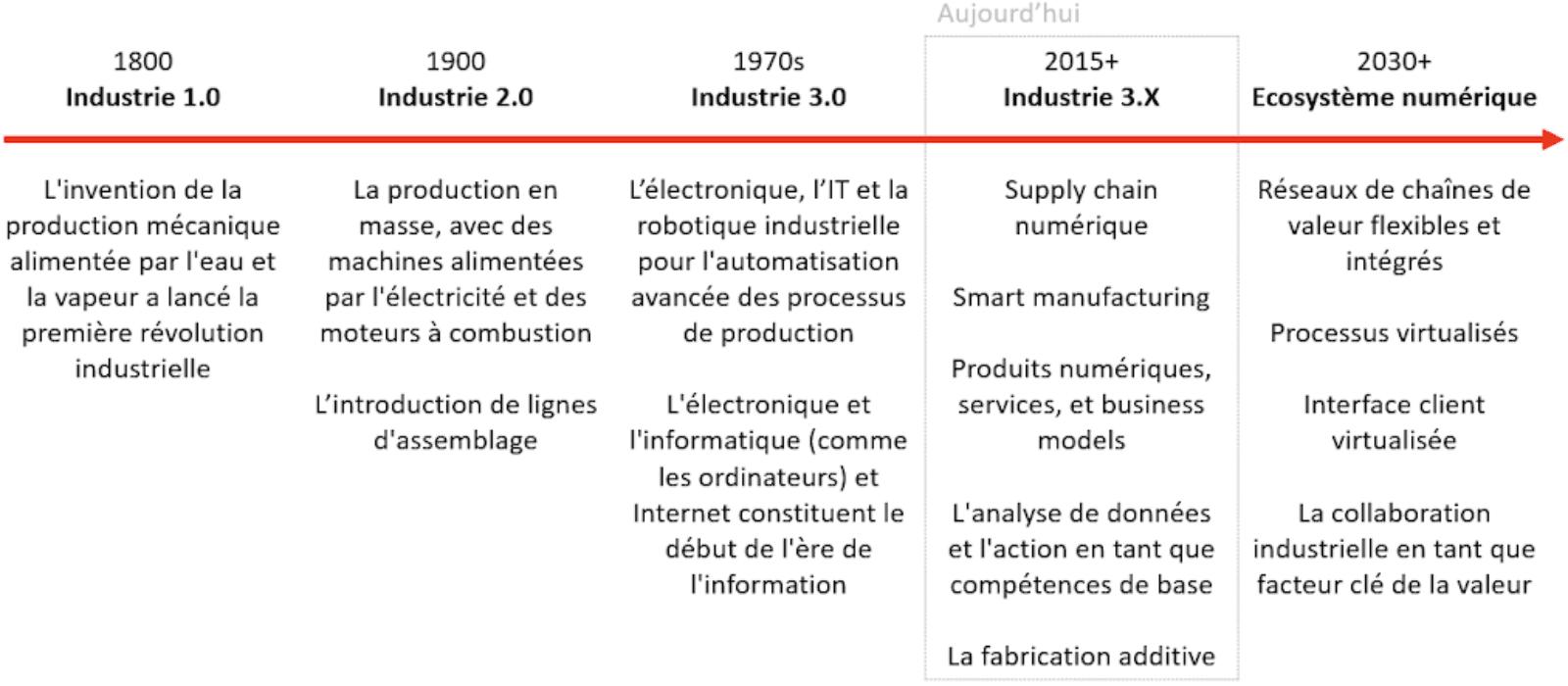

Pour mémoire, la première révolution industrielle traduit l’automatisation de la production grâce à la vapeur et l’eau (Industrie 1.0). La seconde, l’électrification (2.0). Plus récemment, la troisième a vu l’avènement de l’ordinateur et du numérique (3.0).

Toutes ces révolutions étaient liées à des inventions fondées sur des découvertes scientifiques de rupture (Watt, Tesla, von Neuman) donnant naissance à de nouvelles industries.

Il est à noter que d’autres inventions révolutionnaires, telles que la télécommunication sans fil de Marconi (prix Nobel de 1909), pourtant à la base de la communication mondiale actuelle, n’ont pas forcément donné naissance à une reconnaissance en tant que nouvelle Révolution Industrielle. Il y a pourtant matière à débat si on ajoute le fait que c’est cette invention est également à l’origine des possibilités variées de contrôle de la chaîne d’approvisionnement dans la production moderne.

Industrie 4.0 : une reconnaissance sans découverte scientifique de rupture à l’appui

Les principales composantes de l’industrie 4.0 existent déjà depuis longtemps : capteurs, automates, big data, Internet des objets, cloud computing, imprimante 3D. Sans oser qualifier l’appellation de pure création Marketing, nous serions tentés de défendre l’idée que l’industrie 4.0 représente une réorganisation complète du mode de production plutôt qu’une révolution en tant que tel. Une chose est sûre, cette tendance fait la part belle au réseau.

La nouvelle génération d’usines qui doit découler de ce phénomène a pour objectif de relancer le dynamisme de l’industrie européenne via plusieurs actions :

- modernisation de la production,

- augmentation de la compétitivité,

- flexibilité par rapport à la demande,

- positionnement face aux enjeux de la mondialisation.

Les raisons d'un engouement partagé

Toute entreprise aujourd’hui se doit de communiquer sur le digital.

Selon des études récentes, plusieurs centaines de milliards d’investissements 4.0 sont lancés chaque année dans le monde. Les entreprises espèrent des retours sur investissement en moins de 2 ans en générant plusieurs points de revenus supplémentaires et en réduisant, en parallèle, leurs coûts : selon les études de 2 à 4%.

Dans ce contexte les principaux acteurs misent sur ce marché à fort potentiel et ouvrent la perspective d’une guerre des plateformes pour l’usine du futur :

- Siemens avec MindSphere,

- GE avec Predix,

- Bosch avec IoT Bosch Suite,

- ABB avec ABB Ability, etc.

Aujourd’hui les global players comme Siemens, Bosch, SAP, Deutsche Telekom sont donc positionnés. Ils ont conclu des alliances et déclinent des offres Industrie 4.0 tout en développant des démonstrateurs (Kohler C&C, 2015).

Les pays n’hésitent pas à suivre ce mouvement car ils y voient une opportunité pour insuffler une nouvelle dynamique dans leurs pays, leurs régions, leurs villes. De plus, la fertilité technologique avec une grande capacité computationnelle et les nouvelles générations de plus en plus « branchées », sont les ingrédients clés pour favoriser cette transition digitale depuis la bulle internet.

Une industrie V3.X ?

De notre point de vue, l’Industrie 4.0 sera d’abord une usine du rattrapage : le « pick and place » permet aux machines japonaises depuis plusieurs décennies de charger et décharger en cycle les machines automatiques. Il en va de même pour les chariots robotisés de manutention assurant le transport des semi-produits, de poste à poste, sur des itinéraires de moins en moins prédéfinis.

Ils n’avaient jusqu’à présent jamais convaincus les industriels français alors qu’ils fonctionnent à la satisfaction de tous au même Japon depuis plus de 20 ans. Ce rattrapage réalisé, l’usine aura déjà un « look » plus moderne.

Le futur promet une extension des percées actuelles dans un nombre de domaines industriels plus large, avec davantage d’opportunités à la clé.

En conséquence, appeler l’Industrie 4.0 une « révolution » représente une incohérence avec les trois premières révolutions, car il s’agit simplement d’une évolution naturelle de la production intégrée par ordinateur :computer-integrated manufacturing (CIM)

Selon nous, elle se matérialise plutôt par de petites étapes que l’on pourrait éventuellement appeler V.3.1, V.3.2, etc.

L’Industrie V.3.x que l’on pourrait qualifier d’industrie à stade de « numérisation avancée », concernera les entreprises qui s’orientent vers le client via le commerce électronique, le marketing numérique, les médias sociaux et l’expérience client.

En fin de compte, pratiquement tous les aspects de l’entreprise seront transformés par l’intégration verticale de la R&D, de la production, du marketing et des ventes et d’autres opérations internes. De nouveaux « business models » devraient également voir le jour, fondés sur ces progrès. Plus qu’une révolution, nous parlerons volontiers d’évolution vers un écosystème numérique complet.

Un concept à l'épreuve de la réalité

Une étude de la DZ Bank (échantillon de 1000 entreprises ayant un chiffre d’affaires compris entre 0,5 M€ et 125 M€) publiée en 2014 montrait que :

- 35% des entreprises du Mittelstand pensaient que la numérisation était peu pertinente par rapport à leur chaîne de valeur

- 14% qu’elle jouait un rôle faible.

5 facteurs de réticence détectés

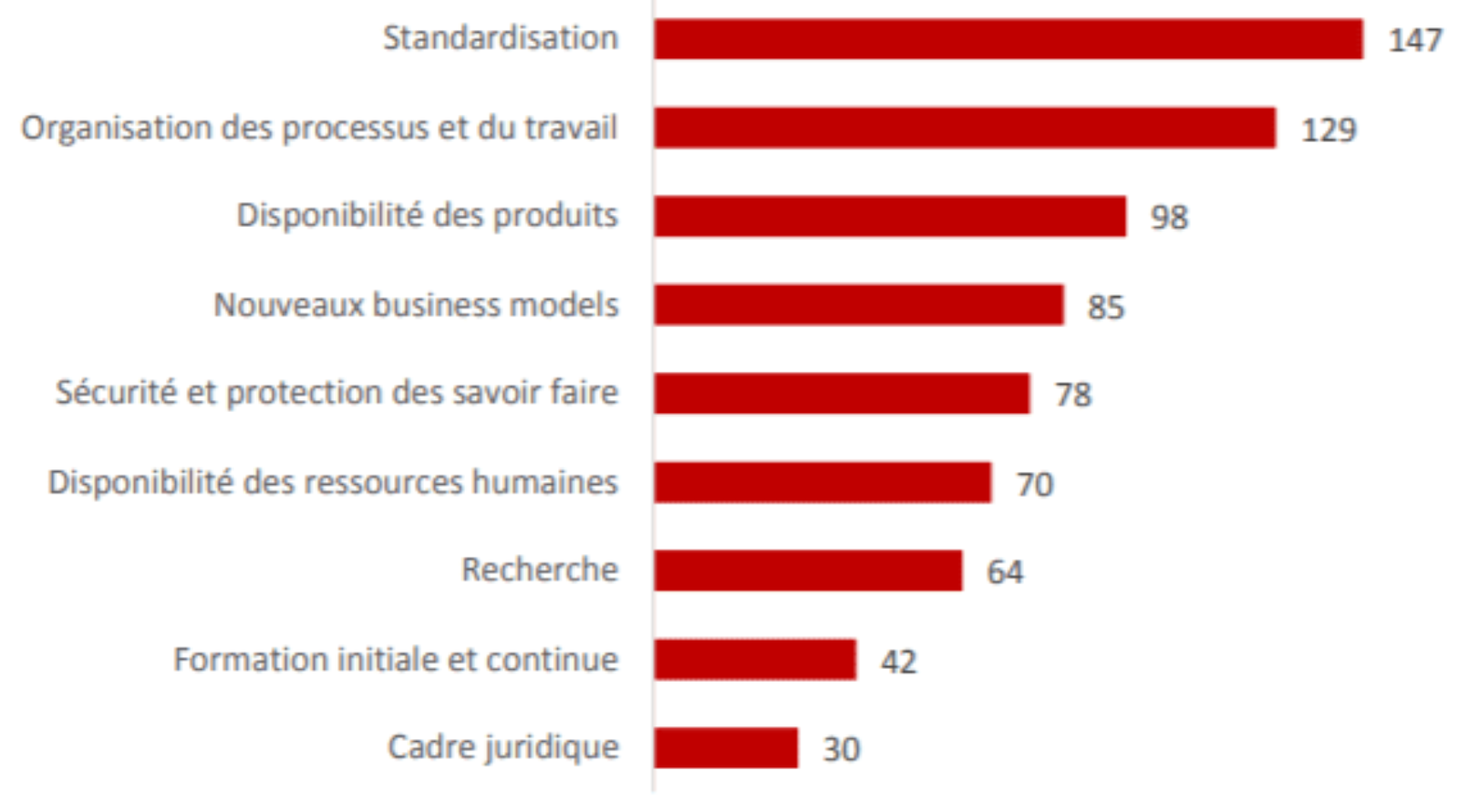

Des barrières culturelles et psychologiques à l’entrée. Le graphe ci-dessous illustre les nombreuses sources d’incertitude pour les chefs d’entreprise qui sont autant de freins pour l’introduction de l’Industrie 4.0.

Les ressources financières qui peuvent manquer aux entreprises pour mettre en œuvre l’industrie numérisée.

Côté management, on note un manque de vision digitale globale. Les dirigeants ont du mal à percevoir le potentiel d’industrie numérisée et le ROI associé.

La majorité des entreprises se trouvent aujourd’hui dépassées par la complexité du thème « digital » et l’ensemble des implications dans l’entreprise.

Des risques liés à la cybersécurité : pour l’académie allemande des technologies (Acatech), il n’y a pas de déficience vis-à-vis des solutions de sécurité, seulement celles qui existent ne sont pas utilisées systématiquement.

Source : Les Echos

L'Industrie 4.0 vs. les autres modèles

Bien que les techniques propres des systèmes de production Lean ne soient pas encore en place dans tous les ateliers des sites de production, la « Smart Factory » avec le très prometteur label allemand « Industrie 4.0 » fait déjà son show.

Alors que le système de production Toyota (TPS) s’est affirmé comme le système de production le plus performant, l’industrie 4.0 est encore en phase de cadrage avec l’objectif ambitieux de devenir un système de cyber-production.

Les connaissances partielles et parfois limitées sur les systèmes de production Lean conduisent à des idées déformées selon lesquelles les deux approches seraient incompatibles.

Conclusion

La mise en place d’une digitalisation féroce sans un management du « juste nécessaire » dans une logique de conduite du changement mènerait à des gaspillages dans l’industrie d’aujourd’hui, où l’homme-machine continue à cohabiter et le fera dans la prochaine décennie. Certainement, l’industrie numérisée rendra le système de production plus flexible, cependant il n’est pas certain qu’il sera plus rapide, plus lisse, plus stable et plus précis. L’Industrie du futur (que nous l’appelions 4.0 ou 3.X) se matérialisera de toute façon, avec ou sans le soutien d’une initiative politico-économique. En fait, la numérisation dans l’industrie a commencé depuis longtemps et est toujours en cours.

Certes, c’est la connexion, la disponibilité et le traitement des données qui feront la différence dans le futur. Les esprits critiques pourraient donc même dire que l’industrie 3.X est une prophétie auto-réalisatrice dans une certaine mesure et ne répondra pas aux grandes attentes qu’elle soulève.

Nous verrons dans une prochaine publication les différents types de technologies proposées par, soyons indulgents, le « 4.0 » et une brève définition du TPM.

Sources :

Kagermann, H., Wahlster, W., & Helbig, J. (2013) Recommendations for implementing the strategic initiative Industrie 4.0 – Final report of the Industrie 4.0 Working Group. Frankfurt am Main: Communication Promoters Group of the Industry-Science Research Alliance, acatech.

Kohler C&C (2015). Industrie 4.0 : quelles stratégies numériques ? 1–67.

Lasi, H., Fettke, P., Kemper, H.-G., Feld, T., and Hoffman, M. n, “Industry 4.0,” Business & Information Systems Engineering, vol. 6, no. 4, p.239, 2014.

Nelles, J., Kuz, S., Mertens, A., and Schlick, C. M., “Human-centered design of assistance systems for production planning and control: The role of the human in industry 4.0,” in Industrial Technology (ICIT), 2016 IEEE International Conference on, pp. 2099–2104, IEEE, 2016.

Schrauf, S., Berttram, P. (2016). How digitization makes the supply chain more efficient, agile, and customer-focused.

Wahlster, W., “From industry 1.0 to industry 4.0: Towards the 4th industrial revolution,” in Forum Business meets Research, 2012.